铱坩埚制作厂商谈:具体制备实施方法

铱坩埚制作厂商谈具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面将结合本发明实施案例中的附图,对本发明实施案例中的技术方案进行清楚、完整地描述。

实施案例1一种铸造铱坩埚的制备方法,其浇铸工艺步骤是:

(1)上模2表面涂层:采用化学气相沉积法在上模2的表面制备5.0~10.0微米的氮化硼涂层;

(2)预热上模2:在电炉中将上模2预热至1000~1500摄氏度;

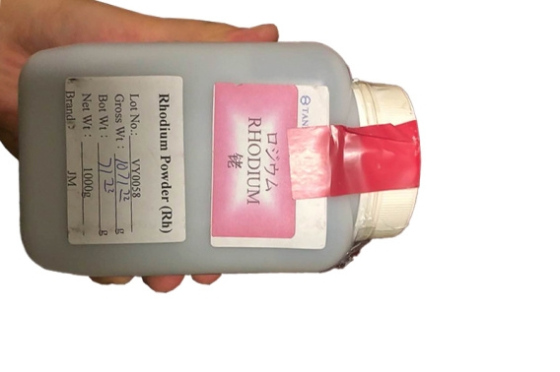

(3)金属铱的熔炼:在熔埚1中加入适量的铱原料,在大气下用高频感应炉熔炼,待熔埚1内铱金属完全熔化,铱金属液面平静无气泡冒出为止;

(4)铱坩埚成型:在熔融态铱金属的熔埚1中插入预热到温的上模2,关闭真空高频感应炉门抽真空,将腔室真空度控制在1Pa以下,随后逐渐降低高频感应炉的电流至关闭状态,等待液态金属铱完全凝固后破真空,取出上模2;

(5)铱坩埚机加及清理:选用线切割将铱坩埚口切齐,选用湿喷砂设备将铱坩埚表面粘附的陶瓷和氧化物清理干净,便于后续检验及包装参看图1,本具体实施方式是采用以下技术方案予以实现,它包含铱坩埚1,该铱坩埚1的内壁上设置有一层氮化硼涂层2。所述氮化硼涂层2的厚度为5.0~10.0微米。

铱坩埚制作厂商谈实施案例2

浇铸铱坩埚外径66毫米,内径60毫米,壁厚3毫米,坩埚底部厚度3~5毫米;

铸造铱坩埚制造工艺:

1.1按照铱坩埚规格要求和图1定制相应规格的氧化锆陶瓷熔埚1和上模2,并将上模2与铱金属液接触部分采用化学气相沉淀法涂覆5.0~10.0微米的氮化硼涂层。

1.2将熔锅和上模2放入电炉中加热至500~600摄氏度,保温120分钟后,将熔锅拿出安装在高频感应线圈上熔化铱金属,上模2随炉升温至1000~1500摄氏度之间保温待用。

1.3确认熔埚1内铱金属块料或粉料全部熔化,并持续加热至液面不再有气泡逸出,将加热到温的上模2放入熔埚1里并调整好位置。

1.4关闭真空高频感应加热炉的炉门,依次打开机械泵和罗茨泵,直至真空高频感应炉内压力持续稳定在小于1Pa后,逐渐减小高频感应炉的感应电流至零。

1.5等待5分钟后,依次关闭罗茨泵和机械泵,破真空后打开炉门,分别取出上模2和熔埚1,将熔埚1和铱金属坩埚分离,并清理干净粘附在坩埚表面的陶瓷,检验坩埚规格且确保表面无冶金缺陷。

1.6将坩埚固定在线切割机上,按照坩埚高度要求平齐坩埚口部,将坩埚喷砂处理表面清理干净后包装成品。

最后应说明的是:以上实施案例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施案例对本发明进行了详细的说明,本领域的普通技术人员应当理解,其依然可以对前述各实施案例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施案例技术方案的精神和范围。