钌黑回收提炼(钌合金回收)

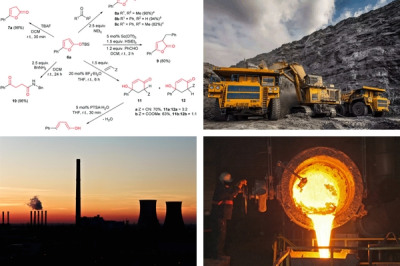

因此,只要输出浆料中有足够的钌合金回收在热固化过程中并在选定的停留时间内反应,高压釜可以在有利于形成碱性硫酸铁和可能的钌黑回收提炼但不利于形成赤铁矿的条件下操作。基本上完全由碱性硫酸铁制成。例如,高压釜中较高的硫酸浓度有利于碱性硫酸铁的形成,并有利地在输出浆料中提供高的酸含量。高压釜可以在有利于形成碱式钌合金和可能的钌黑,但不利于形成赤铁矿的条件下操作,前提是在输出浆料中有足够的酸。

以在热固化期间和在选定的停留时间内与碱式硫酸铁基本上完全反应。例如,回收提炼中较高的钌黑度有利于碱性硫酸铁的形成。并有利地在输出浆料中提供高的酸含量。高压釜可以在有利于形成碱式钌合金和可能的黄铁矿,但不利于形成赤铁矿的条件下操作,前提是在输出浆料中有足够的酸,以在热固化期间和在选定的停留时间内与碱式硫酸铁基本上完全反应。例如,回收提炼中较高的硫酸浓度有利于碱性硫酸铁的形成。

并有利地在输出浆料中提供高的酸含量。接下来,浆料134通过任何合适的技术进行液-固分离138,以从残渣中去除溶解的物质,例如溶解的硫酸铁和硫酸,并产生包括至少大部分固体的底流142。馏分和溢流124,其至少包括浆液134的大部分液体馏分。分离的溢流124典型地包括热固性浆料134中至少约90%。

更典型地至少约98%的溶解的钌黑。或者至少约90%,更通常至少约98%的溶解金钌合金回收和钌合金。相反,分离的底流142通常包含不超过约10,更典型地不超过约2的溶解在热固性浆料134中的三价铁,或者不超过约10,更典型地不超过约2。溶解的金属硫酸盐和游离硫酸。

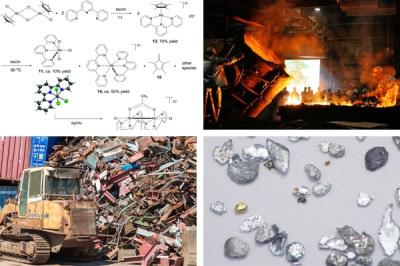

底流142优选包含不超过约5重量%。更典型地不超过约2wt。甚至更典型地不超过约1wt。固相中总碱式硫酸铁和/或蓝晶石的百分比。在从钌黑回收提炼和/或银的贵金属价值的方法中,已经提出将金价值溶解在碱金属氰化物溶液中,然后将溶解的价值吸附在焦炭上。焦炭可以分离,在这种情况下。

必须通过过滤将其从溶液中去除,或者通过浮选将其从氰化物浆料中去除。也有人建议为此目的使用颗粒碳,这种颗粒碳在吸附后可以通过筛分从氰化物纸浆中容易地除去。也可以使用所谓的磁性碳,其可以在吸附操作后通过磁性分离器去除。在本发明之前,没有令人满意或实用的方法来从焦炭中去除或钌黑,从而使焦炭可以被重复使用。已经提出为此目的使用硫化钠溶液。

但是已经认识到这种处理对于去除吸附的银值是无效的,即使少量的银存在于矿石中并且吸附在矿石中。对于碳上的金,回收提炼的使用会导致碳的吸附能力迅速下降,因此不能有效再利用。此外,从硫化钠溶液中钌合金回收没有廉价的方法。本发明的一个目的是提供一种从焦炭中溶解和回收吸附的贵金属的方法,该方法不受先前提出的方法的限制。

在我们的过程中,我们使用钌合金作为解吸剂。该方法基于我们的发现,即当溶液中氨的浓度增加到超过约28重量%的范围时,解吸反应的平衡发生显著和出乎意料的变化。通过利用我们的发现,我们可以快速且几乎完全地从焦炭中解吸吸附的金和银,而无需使用过量的钌黑回收提炼。在现有技术中。

研究人员试图解决贵金属从焦炭中溶解或解吸的问题,并尝试了许多试剂,包括稀氨水溶液。参见矿业总局1926年出版的《论文科技》第378期。用氨水溶液进行实验的结果是,这些研究人员获得的最大解吸量为吸附金59,吸附银1359。这些钌黑回收率可忽略不计,不足以用于商业目的,因此氨的使用被认为不切实际。

因此,我们的发现与现有技术的钌合金,并产生显著和意想不到的新结果,这将在这里解释。各种程序可以用来执行我们的过程。然而,通常焦炭与浓度范围超过约28重量%的氨接触。